SOFTWARE

BOLTPILOT

Un sistema único para el control del apriete de uniones críticas.

Comunícate al siguiente correo: compras.mexico@torqueytension.com

ENVÍOS A TODO MÉXICO

ENVÍOS A TODO MÉXICO

TESTING

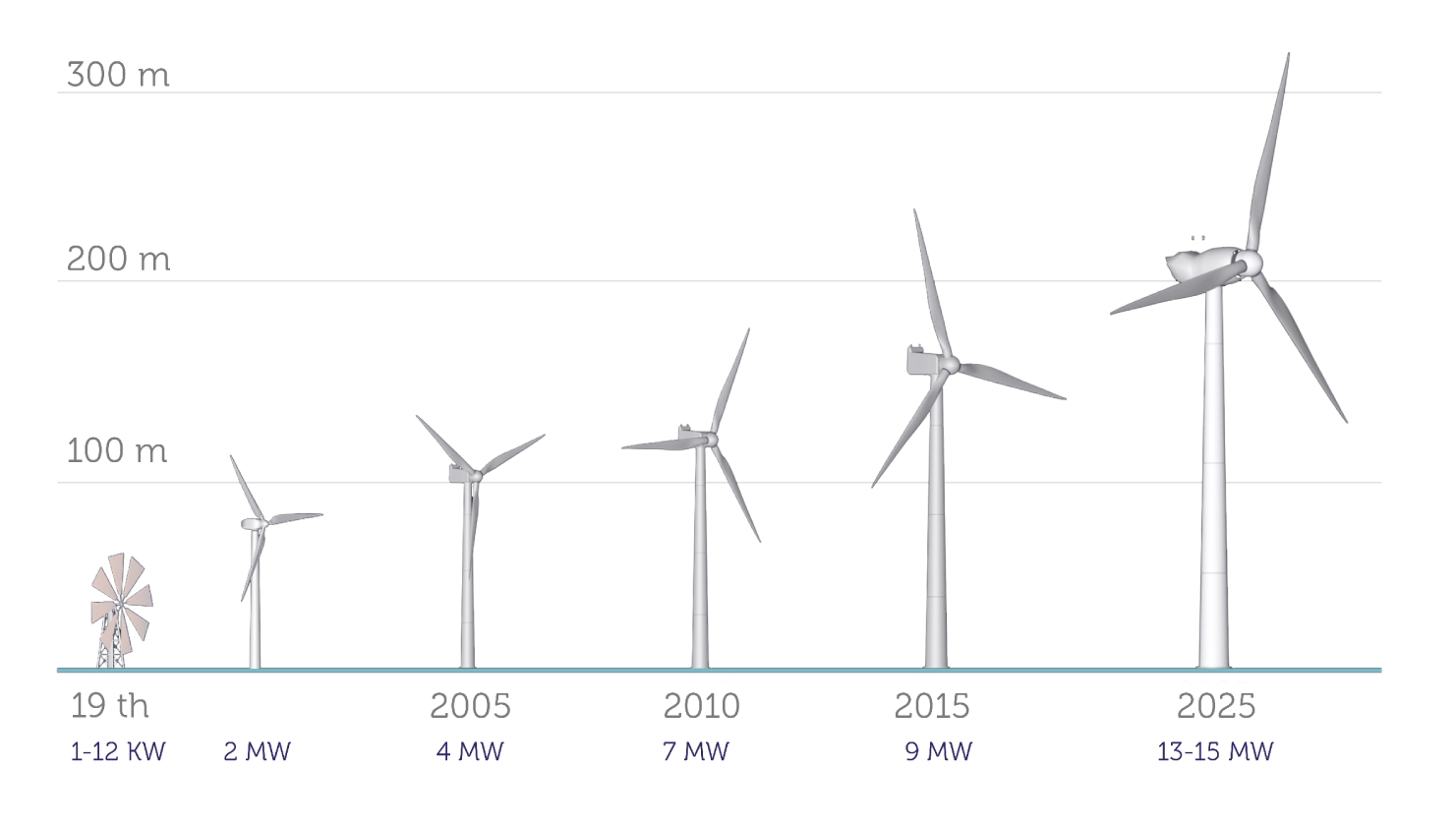

Turbinas más grandes, ambientes más costosos, mayores responsabilidades.

La energía renovable ha ganado gran importancia por razones obvias.

La continua mejora y optimización, en todos los aspectos, está llevando a la Industria a tener aerogeneradores más grandes; este aumento de tamaño creó la necesidad de instalar Aerogeneradores en ambientes más costosos y riesgosos, siendo el off-shore el desafío diferenciador para la Industria.

Las turbinas más grandes y los entornos más costosos implican, mayores responsabilidades potenciales.

El aumento de la producción de energía, requiere un aumento del tamaño y longitud de las palas, el peso de la góndola y sus componentes y, por lo tanto, aumento de la altura de las torres de apoyo y los cimientos.

No hace falta decir que todo esto significa mayores costos de instalación o incluso más importante, factores de fiabilidad; el mantenimiento y la reparación.

¿Quién puede responder por cajas de engranajes defectuosas o dañadas, reemplazo de palas, o cualquier otra acción correctiva importante en medio del mar?

Los sistemas de uniones atornilladas seguras tienen que ser implementados como uno de los factores de ayuda a este proceso evolutivo que está atravesando la industria eólica.

¿Somos conscientes del costo de una falla de una unión atornillada?

No hay valores estadísticos fiables en nuestra industria, pero todos sabemos y somos conscientes de la criticidad y el aspecto costoso que significa una falla conjunta. Podemos pasar de un simple trabajo de reajuste a un incidente catastrófico.

Hay costos visibles y ocultos para tal falla. Desde tener que repetir el trabajo, a la sustitución de pernos, a accidentes con muertes humanas y daños en los bienes, pérdidas de producción, reclamaciones de garantía... a una imagen dañada de la empresa, incertidumbre sobre la responsabilidad.

El establecimiento de un programa de “uniones atornilladas seguras” será el principal contribuyente para la prevención de los incidentes de uniones de turbinas eólicas.

Tal programa debería estar integrado en los procesos y departamentos de la compañía, y mucho mejor si es desde las etapas iniciales, fluyendo desde I+D, Diseño, Especificaciones de Materiales, a través de la Fabricación, Construcción, Inspección y Mantenimiento.

El criterio de nuestro programa tiene en cuenta los siguientes conceptos:

Ninguno de los programas de calidad o incluso las directrices de nuestra industria, son lo suficientemente robustos como para incluir todo el ciclo de diseño - instalación - operación, careciendo de la importante función de trabajar hacia la Mejora Continua a través de RRCA (Real Root Cause Analysis)

El éxito de un programa de “uniones atornilladas seguras” requiere la armonía de todos los actores, el fabricante de la turbina, el contratista y el propietario del parque eólico, de manera que todos se beneficien.

El Sistema BoltPilot cumple con este requisito, GARANTIZAS EL ÈXITO DE UN PROGRAMA DE UNIONES ATORNILLADAS SEGURAS, DE MANERA QUE TODOS LOS JUGADORES SE BENEFICIEN, Es lo que llamamos una situación de ganar-ganar-ganar.

El sistema BoltPilot es una herramienta muy importante para la implementación de un programa de uniones atornilladas seguras. Centrado principalmente en la fase de construcción, una actividad poco controlada.

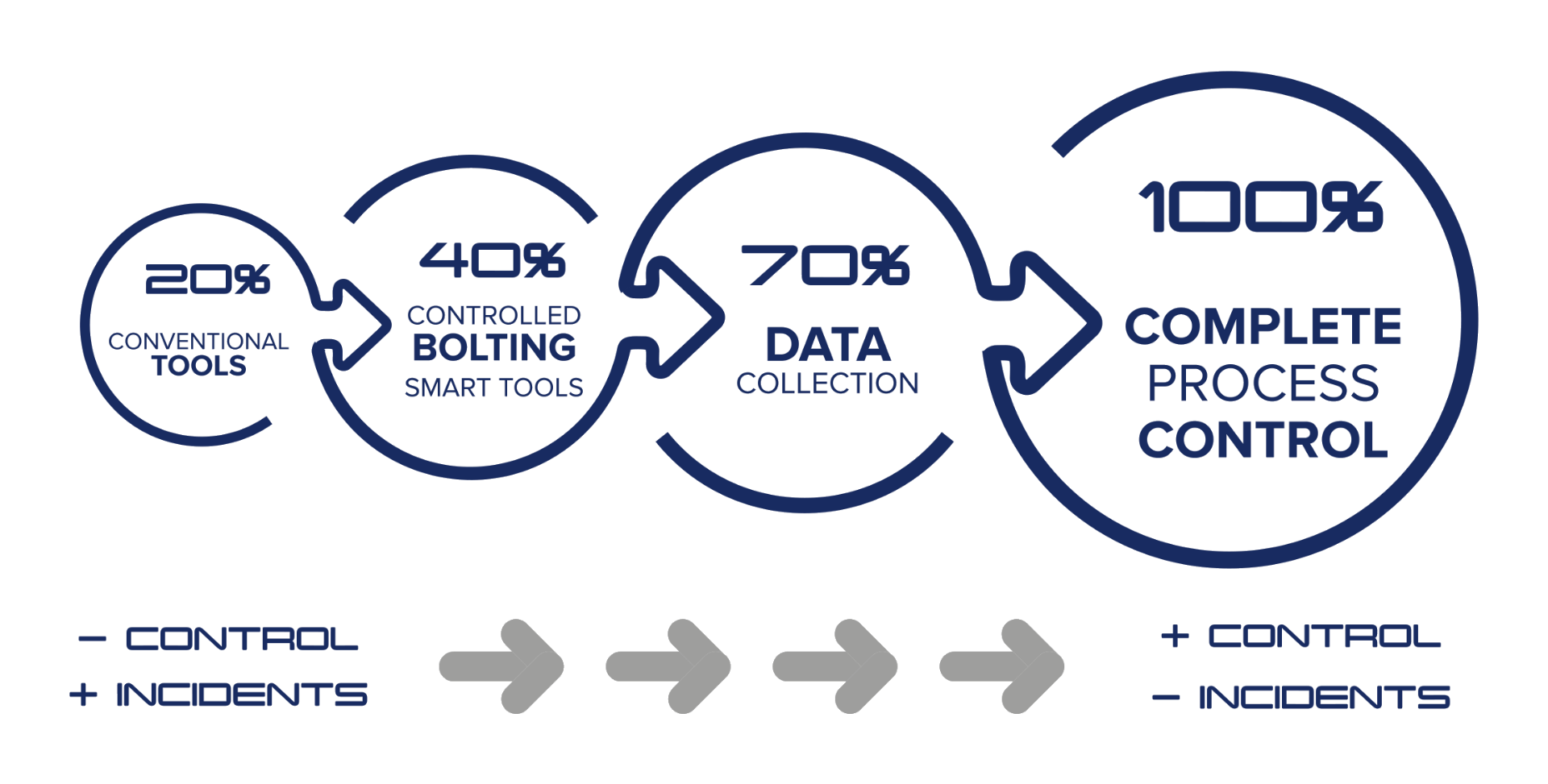

Desde hace algunos años, nuestra industria requería la recopilación de datos como parte de su sistema de calidad que pudiera asegurar un trabajo bien hecho durante la construcción y, más específicamente, durante las actividades de apriete de pernos.

Los fabricantes de turbinas eólicas necesitan asegurar la calidad de este proceso, los contratistas de la construcción también necesitaban una buena prueba de sus mejores prácticas, y el propietario del parque eólico necesitaba un alivio de tal incertidumbre.

El sistema BoltPilot se centra en el trabajo a realizar: Construcción de parques eólicos, entendiendo los diferentes procesos, actividades y recursos requeridos, alineándolos con las restricciones y requerimientos del campo, las necesidades futuras, las experiencias de aprendizaje para la mejora continua y la trazabilidad histórica.

El Sistema controlará, guiará, asegurará y recogerá todos los procesos de apriete de pernos sin interferir con los procedimientos existentes.

Los técnicos no tendrán que aprender nuevos métodos de apriete de pernos ni habilidades especiales de manejo de herramientas.

El BOLTPILOT SYSTEM está diseñado para trabajar con herramientas de formato estándar desde la perspectiva de la operación; no hay equipo extra que ocupe las torres o que interfiera con el trabajo de los operadores.

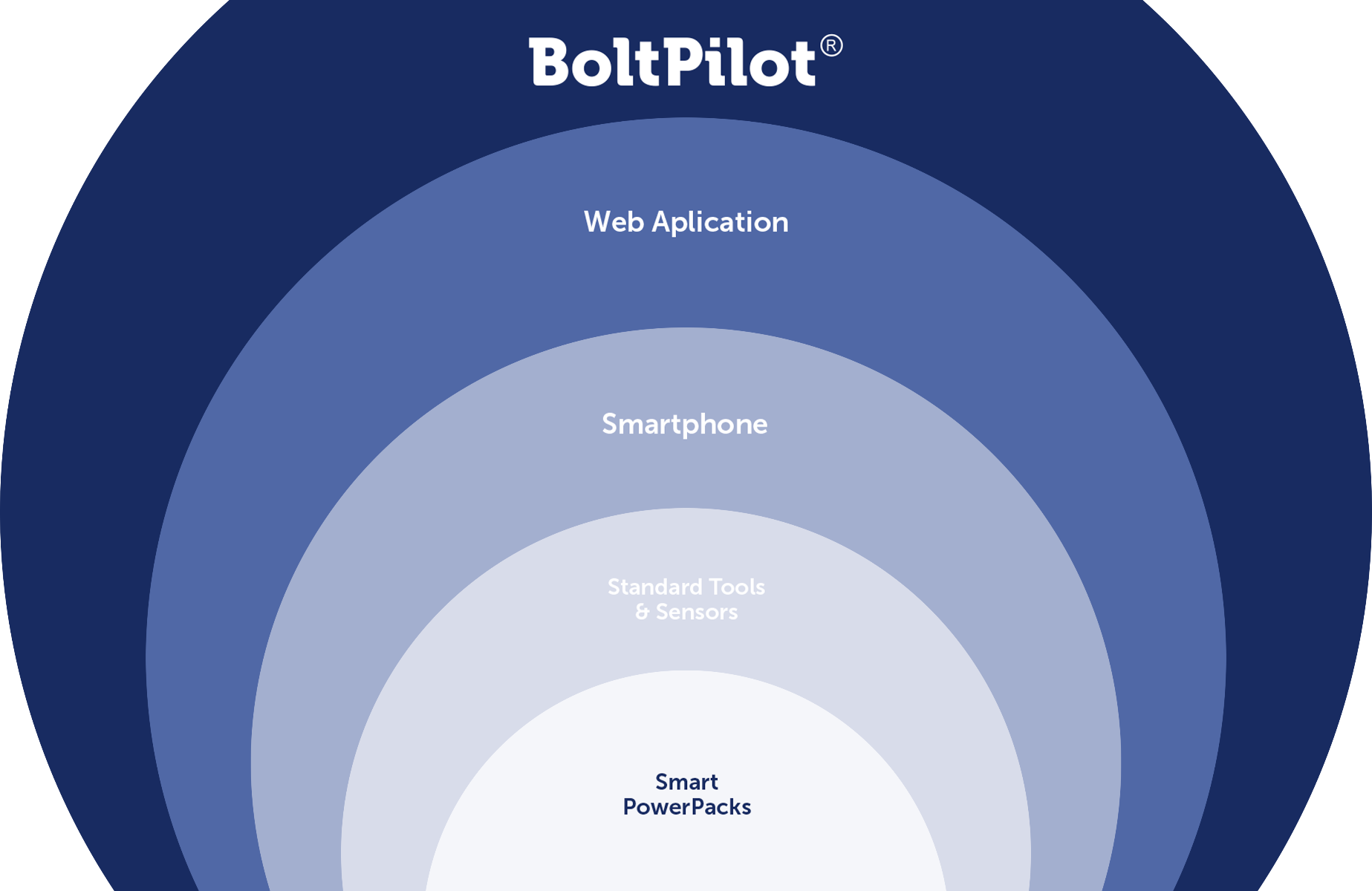

BoltPilot es un sistema de trabajo que comprende diferentes categorías de hardware y software, que unificadas, conforman una herramienta única basada en el conocimiento para la gestión de las actividades de apriete de todas las uniones atornilladas críticas.

BoltPilot basa su eficacia en el flujo directo y claro de información, sin manipulación, entre la "Oficina" y el "Lugar de trabajo", de todos los datos pertinentes para permitir la calidad y el control de las actividades de apriete de pernos en las juntas críticas.

La tecnología desarrollada para el BoltPilot puede incluso controlar el uso de los instrumentos de apriete de pernos sobre la base de información técnica validada, generada siempre que sea apropiado y por personal cualificado.

Permite acceder, en tiempo real, a toda la información desde cualquier punto del mundo y generar los informes correspondientes.

Modelos de Turbinas, Juntas Críticas, Herramientas, Operadores, etc., que forman parte del proyecto.

A partir de ella, se generan todos los datos de la aplicación para ser transmitidos al Campo a través de diferentes tecnologías inalámbricas.

Se implementa para la configuración de datos y la conexión a los datos de apriete que se encuentran en la nube y/o el pc.

Servirá de puente entre el "Sitio de Trabajo" (herramientas, grupos hidráulicos, smartphones) y el sistema de "Oficina" (aplicación web y servidor).

En esta etapa el Smart Phone funciona bajo la plataforma Android, a través de una aplicación específica desarrollada para el sistema BoltPilot.

Las bombas inteligentes incluyen un control especial diseñado “ADHOC” para comunicarse con el sistema y para controlar el proceso de apriete utilizando los datos descargado del sistema.

Facilitan la comunicación con el operador a través de una pantalla en la consola de control, donde puede controlar el proceso y verificar los datos de apriete de los pernos.

Recogerán datos de confirmación, controlarán el proceso, gestionarán la información, etc.

La parte del sistema responsable de realizar las actividades de apriete y generar los datos correspondientes.

El sistema puede trabajar con herramientas estándar como tensionadores de pernos hidráulicos o llaves de par, herramientas convencionales en muchos casos.

Dependiendo del nivel de sensorización requerido por el proyecto, se puede realizar la adaptación de las herramientas existentes.

Todos estos elementos interactúan entre ellos y los usuarios para transmitir, capturar, tratar datos siguiendo este esquema simplificado:

Aquí definiremos valores como la carga aplicada, la elongación residual, los valores de par, las condiciones de lubricación, el par y el ángulo, etc.

En este nivel, el BoltPilot puede manejar diferentes procedimientos de apriete de tornillos y asegurar el cumplimiento de estos aspectos.

Por lo tanto, los datos de configuración son el origen de la trazabilidad de la actividad.

Esta información también se gestiona a través de la plataforma, que si se requiere, puede hacerse obligatoria para volver a comprobar en el sitio de trabajo.

Nos referimos a datos como los modelos y números de serie de las herramientas, la identificación de los operarios que realizan el trabajo e, incluso, la identificación del conjunto en el que se está trabajando.

El alargamiento del perno, el ángulo de giro, la carga aplicada; son datos capturados por los sensores y/o las unidades de potencia.

La información se guarda en el sistema junto con la información A y B, conforman el conjunto de datos a:

Todos los aspectos operativos han sido diseñados para asegurar un uso simple y amigable.

La Aplicación Web y el funcionamiento de las herramientas sensorizadas en el campo.

En la Aplicación Web, a través de 3 simples clics, podemos llegar al informe de apriete de todos los empalmes críticos de una turbina específica.

En esta aplicación podemos cargar y gestionar juntas, herramientas y operadores críticos, y crear órdenes de trabajo para la configuración adecuada del trabajo a realizar.

El tipo de informes a generar puede definirse en base a las necesidades o requerimientos del cliente.

PARQUE EÓLICO

MODELO DE AEROGENERADOR

NÚMERO DE AEROGENERADOR

UNIÓN CRÍTICA

OPERADOR

HERRAMIENTAS

TRABAJA CON HERRAMIENTAS INTELIGENTES